2022年9月27日、栗田工業と日立製作所(以下、日立)は、製鉄所などの原料ヤード管理のDXに向け、本格的に協創を開始することを発表した。

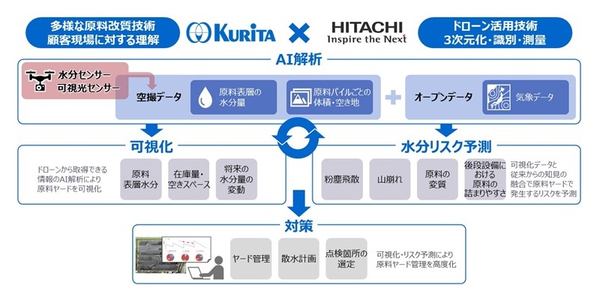

両社は新たなソリューションの開発を推進するとしており、具体的には、船から荷揚げし山積み保管する製鉄所の原料ヤードにおいて、ドローンに搭載した水分センサーにより原料パイル(山)ごとの水分を測定し、データを収集して広大な現場の状況を可視化。そして関連する気象データと組み合わせてクラウド基盤上でAI解析を行い蒸発や降雨に伴う原料の水分変動を予測するとしている。

原料の粉塵飛散や焼結工程・コークス(石炭を蒸し焼き(乾留)して抽出した炭素の塊)工程などの後段設備への影響を事前に把握できるようになることで、水分に起因するさまざまなリスクの管理が可能になるという。これにより、原料改質技術をタイムリーに適用し、製鉄所における生産性の向上や安全性の改善、後段設備における燃料の使用量低減によるCO₂排出量の削減が期待される。

今後、実用化に向けて原料の水分の変動を予測するアルゴリズムを共同で開発し、将来的には異なる業種への適用やグローバルへの展開も検討するとしている。

製鉄所では取り扱いの難しい原料を屋外で保管することが多いため、降雨などによる水分上昇を起因とした搬送作業の効率低下や原料パイルの崩れなどが課題となり、より高度な原料ヤード管理が求められている。

栗田工業は、原料ヤードおよび後段設備で発生する課題の多くが原料に含まれる水分に起因することを明らかにし、原料ヤードの最適管理に向けた検討を行ってきた。一方、日立はドローンを用いた原料ヤード向け在庫管理システムを提供してきた。

今回両社は共同で、ドローンを活用して原料パイルごとの表層水分を測定する技術や、気象データと原料データの融合により水分の変動を予測するアルゴリズムの開発を進め、これらの技術を用いた新しいソリューションの確立に向けて協創を本格的に開始する。

1. 原料パイルごとのデータ解析・可視化により現場の状況を把握

可視光センサーと水分センサーを搭載したドローンで原料ヤードを空撮し、原料パイルごとの体積や表層の水分に関するデータをリアルタイムに収集してクラウド基盤上に蓄積する。測定した原料に関するデータとオープンデータである気象データを組み合わせてAIで解析することで、将来の水分変動を予測・可視化し、原料パイルごとの粉塵飛散、後段設備における原料の詰まりといった水分に起因するリスクを事前に把握する。

これにより、熟練の作業員の経験に基づき目視で確認していた原料パイルごとの在庫量や、手入力での原料情報の帳票化などの業務負荷が軽減できる。また、頻繁に確認することが難しい原料パイルごとの水分や水分上昇を防止する遮水性コーティング剤などの原料改質剤の有無を効率的に把握することが可能となる。

2. 水分変動に応じたタイムリーな改質技術の適用で生産性向上・環境負荷低減

水分に起因するリスクの可視化により、粉塵飛散を防ぐ最適な散水計画や点検箇所の選定といった対策が可能となるほか、原料の水分上昇防止や設備への付着性の低減など、多様な原料改質技術をタイムリーに適用可能となる。原料の変質を抑え取り扱いやすくすることで、製鉄所などにおける生産性の向上や安全性の改善、後段設備での燃料の使用量低減によるCO₂排出量削減に寄与する。